Usługi odlewania ciśnieniowego aluminium

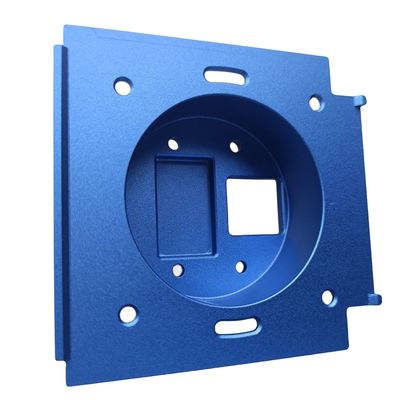

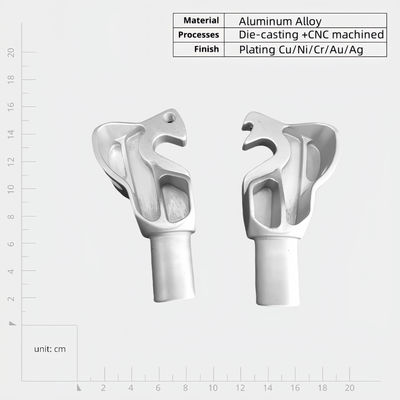

Odlewanie ciśnieniowe aluminium jest uważane za technikę niezużywającą się, która może być wielokrotnie używana do produkcji różnych kształtów, rozmiarów i grubości stopów aluminium do odlewania ciśnieniowego. Proces odlewania ciśnieniowego aluminium tworzy również lekkie części, utrzymuje wysokie temperatury robocze i zapewnia doskonałą odporność na korozję w różnych zastosowaniach przemysłowych. Producenci precyzyjnego odlewania ciśnieniowego aluminium Z ponad letnim doświadczeniem, globalnymi zasobami i certyfikatem ISO, GZ Precision świadczy precyzyjne usługi odlewania ciśnieniowego aluminium, które są bardzo wszechstronne i zachowują cienkie ścianki, wysoką stabilność wymiarową, która może być wykorzystywana w prawie każdej branży. Nasze procesy odlewania ciśnieniowego aluminium dokładnie wytwarzają estetyczne części w szerokim zakresie kształtów i rozmiarów. Skontaktuj się z nami, aby uzyskać więcej informacji na temat naszych opcji precyzyjnych usług odlewania ciśnieniowego aluminium. GZ Precision jest Twoim zaufanym źródłem zaawansowanych usług odlewania ciśnieniowego aluminium.

Jakie są zalety odlewania ciśnieniowego aluminium? Jedną z najważniejszych korzyści odlewania ciśnieniowego aluminium jest to, że tworzy lżejsze części—z większą liczbą opcji wykończenia powierzchni niż inne stopy odlewane ciśnieniowo, w tym anodowanie aluminium. Dodatkowe zalety związane z odlewaniem ciśnieniowym aluminium obejmują:

• Produkcja dużych i złożonych części

• Części o wysokiej wytrzymałości

• Doskonałe wykończenie powierzchni i dokładność

• Wysoka wydajność produkcji

• Niskie koszty pracy

• Wysokie temperatury pracy

• Znakomita odporność na korozję

• Lekkość

• Dobry stosunek sztywności do masy

• Doskonałe właściwości ekranowania EMI i RFI

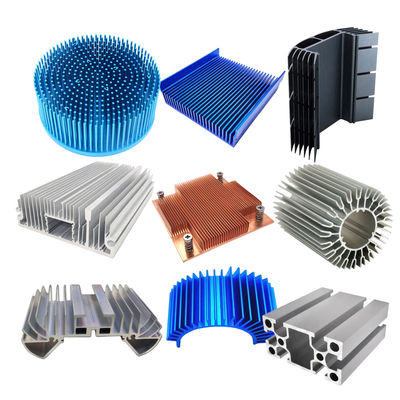

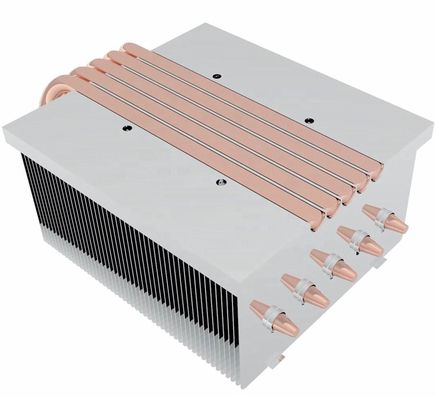

• Doskonała przewodność cieplna

• Wysoka przewodność elektryczna

• Dobre właściwości wykończeniowe

• Pełna możliwość recyklingu

Odlewanie ciśnieniowe aluminium to proces produkcyjny, który może wytwarzać geometrycznie złożone części metalowe przy użyciu form odlewniczych wielokrotnego użytku, zwanych matrycami. Proces odlewania ciśnieniowego obejmuje użycie pieca, metalu, maszyny do odlewania ciśnieniowego i matrycy. Stopy aluminium do odlewania ciśnieniowego są topione w piecu, a następnie wtryskiwane do matryc przez maszynę do odlewania ciśnieniowego. Po wtryśnięciu płynnego aluminium do matryc, szybko się ochładza i zestala w ostateczną odlewaną część. Zapoznaj się z naszą Kartą Specyfikacji Stopów Odlewniczych i Kartą Specyfikacji Fizycznych Stopów, aby uzyskać więcej informacji na temat odlewania ciśnieniowego pod wysokim ciśnieniem i stopów grawitacyjnych. Jakie stopy aluminium są używane do odlewania ciśnieniowego? Stopy aluminium są idealne do szerokiej gamy produktów ze względu na swoje unikalne właściwości. Stop 380.0 Aluminium jest najczęściej używanym stopem do odlewania ciśnieniowego i stwierdzono, że spełnia szeroki zakres potrzeb klientów. GZ Precision może również odlewać stopy aluminium 360, 390 i 413. Nasze niestandardowe opcje materiałowe ze stopów aluminium obejmują: • 380 • 360 • 390 • 413 Aluminium może również wytrzymać najwyższe temperatury pracy ze wszystkich stopów odlewanych ciśnieniowo. Ponadto odlewane aluminium jest wszechstronne i odporne na korozję; zachowuje wysoką stabilność wymiarową przy cienkich ściankach i może być stosowane w prawie każdej branży.

Ze względu na wysoką wytrzymałość i wydajność produkcji, odlewanie ciśnieniowe aluminium jest wykorzystywane w zastosowaniach obejmujących różne branże; obejmują one:

• Samochody/Motoryzacja

• Samoloty/Lotnictwo

• Produkcja silników

• Wojsko

• Medycyna

• Komunikacja

• Oświetlenie

• Elektronika

• Energia.

W przypadku projektów ze specyficznymi potrzebami montażu i instalacji, GZ Precision Die Casting ściśle współpracuje z klientami, aby zbadać rozwiązania w zakresie montażu i instalacji.

• Odlew w komponentach rysując określone kołki.

• Zaimplementuj obrobione gwinty zewnętrzne na występach odlewniczych.

• Odlew otwory do wymiaru otworu wiertniczego dla gwintów wewnętrznych.

• Zainstaluj kołki i/lub wkładki helicoil po obróbce.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!