Servizi di pressofusione di alluminio

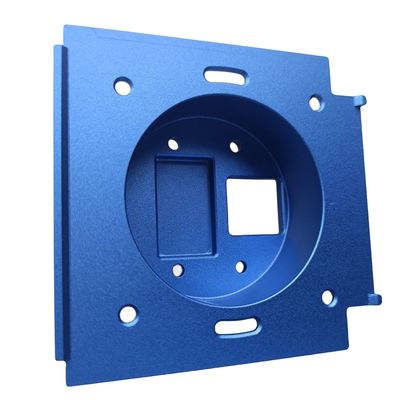

La pressofusione di alluminio è considerata una tecnica non usa e getta che può essere utilizzata ripetutamente per produrre diverse forme, dimensioni e spessori di leghe di alluminio per la pressofusione. Il processo di pressofusione di alluminio crea anche parti leggere, mantiene alte temperature operative e offre un'eccellente resistenza alla corrosione per varie applicazioni industriali. Produttori di pressofusione di alluminio di precisione Con oltre anni di esperienza, risorse globali e certificazione ISO, GZ Precision offre servizi di pressofusione di alluminio di precisione altamente versatili che mantengono pareti sottili, elevata stabilità dimensionale e possono essere utilizzati in quasi tutti i settori. I nostri processi di pressofusione di alluminio producono con precisione parti esteticamente gradevoli in un'ampia gamma di forme e dimensioni. Contattaci per maggiori informazioni sulle nostre opzioni di servizio di pressofusione di alluminio di precisione. GZ Precision è la tua fonte affidabile per servizi avanzati di pressofusione di alluminio.

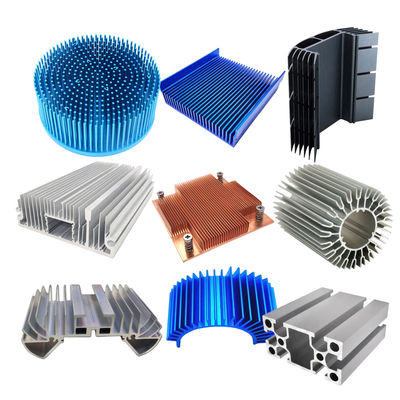

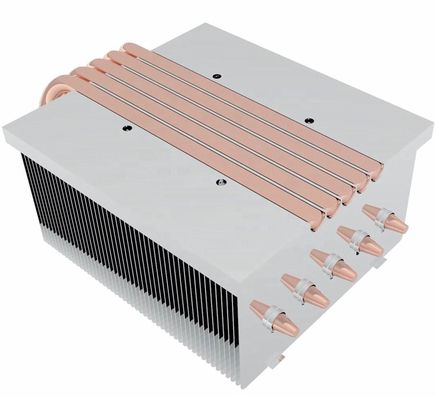

Quali sono i vantaggi della pressofusione di alluminio? Uno dei vantaggi più significativi della pressofusione di alluminio è che crea parti più leggere, con più opzioni di finitura superficiale rispetto ad altre leghe pressofuse, inclusa l'anodizzazione dell'alluminio. Ulteriori vantaggi associati alla pressofusione di alluminio includono:

• Produzione di parti grandi e complesse

• Parti ad alta resistenza

• Finitura superficiale ed accuratezza eccellenti

• Elevata velocità di produzione

• Basso costo della manodopera

• Alte temperature operative

• Eccezionale resistenza alla corrosione

• Leggerezza

• Buon rapporto rigidità/peso

• Proprietà superiori di schermatura EMI e RFI

• Eccellente conducibilità termica

• Elevata conducibilità elettrica

• Buone caratteristiche di finitura

• Riciclabilità completa

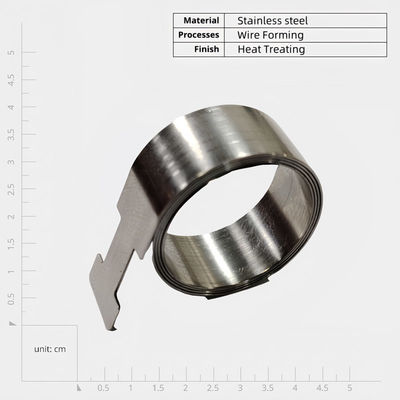

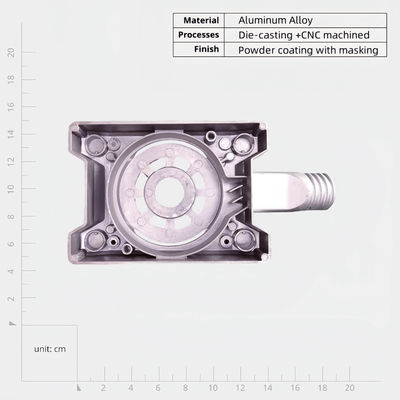

La pressofusione di alluminio è un processo di fabbricazione che può produrre parti metalliche geometricamente complesse utilizzando stampi di pressofusione riutilizzabili, chiamati matrici. Il processo di pressofusione prevede l'utilizzo di un forno, metallo, macchina per pressofusione e matrice. Le leghe di alluminio per pressofusione vengono fuse in un forno e quindi iniettate nelle matrici dalla macchina per pressofusione. Una volta che l'alluminio liquido viene iniettato nelle matrici, si raffredda e si solidifica rapidamente nella parte fusa finale. Fare riferimento al nostro Foglio delle specifiche delle leghe di colata e al Foglio delle specifiche fisiche delle leghe per maggiori informazioni sulle leghe per pressofusione ad alta pressione e per gravità. Quali leghe di alluminio vengono utilizzate per la pressofusione? Le leghe di alluminio sono ideali per un'ampia gamma di prodotti grazie alle loro qualità uniche. La lega 380.0 Alluminio è la lega più utilizzata per la pressofusione e ha dimostrato di soddisfare un'ampia varietà di esigenze dei clienti. GZ Precision può anche fondere le leghe di alluminio 360, 390 e 413. Le nostre opzioni di materiali in lega di alluminio personalizzate includono: • 380 • 360 • 390 • 413 L'alluminio può anche resistere alle temperature operative più elevate di tutte le leghe pressofuse. Inoltre, l'alluminio fuso è versatile e resistente alla corrosione; mantiene un'elevata stabilità dimensionale con pareti sottili e può essere utilizzato in quasi tutti i settori.

Grazie alla sua elevata resistenza e velocità di produzione, la pressofusione di alluminio viene utilizzata per applicazioni che coprono vari settori; questi includono:

• Automobili/Automotive

• Aerei/Aerospaziale

• Produzione di motori

• Militare

• Medico

• Comunicazione

• Illuminazione

• Elettronica

• Energia.

Per progetti con specifiche esigenze di assemblaggio e installazione, GZ Precision Die Casting collabora a stretto contatto con i clienti per esplorare soluzioni di assemblaggio e installazione.

• Fuso nei componenti che disegnano perni specificati.

• Implementare filettature esterne lavorate sui boss di colata.

• Fori fusi alla dimensione della punta per filettature interne.

• Installare perni e/o inserti elicoidali dopo la lavorazione.

Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!  Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!